|

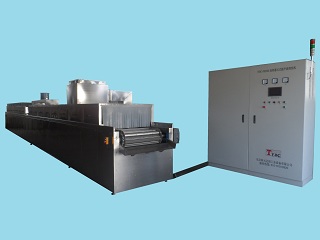

全自动超声波清洗机

设备概述

本设备为连续通过式超声波清洗机一台,包括吹水与烘干功能。除人工上下料外其它均由PLC控制自动完成。

本设备直接安放在地坪上,用自带地脚调平。无滴漏不需接水盘或水槽。对安全性、维修性和节能方面做了缜密的考虑。

设备工作描述

工艺流程:上料->超声波粗洗->超声波精洗->喷淋漂洗->热风烘干->下料

超声波清洗机

设备组成

该设备由机体、储液箱及水循环过滤系统、输送系统、清洗系统、风切系统、排雾系统、烘干系统、控制系统组成。

另配备两台专用周转料车。

超声波清洗机

4.1机体

机体为半封闭结构,机体顶部设有检修门,检修门安装连锁开关,防止误开检修门发生意外。机体采用型钢骨架焊接,内壁为2mm不锈钢板,中间填加50mm硅酸铝保温材料,外面板为1mm不锈钢,美观大方。进出口设有PVC皮帘。

4.2储液箱及水处理系统

储液箱均采用1.5mm不锈钢板焊接而成,水箱底部倾斜,设有排渣口,便于排液和污泥。

清洗液采用三级过滤,第一级采用提筐过滤装置,定期由人工清理;第二级是在储液槽内设有油泥隔离挡板;分净水区,污水区,并在静水区安装带式油水分离器;污水区达到污泥沉淀,浮油隔离的目的;第三级通过循环泵注入精过滤器过滤,过滤器内安装过滤芯,过滤精度100µm。

在清洗液箱设有带式油水分离器,将清洗液中的废油及时分离出来,以增加清洗液的使用周期。

4.3输送系统

输送系统包括:减速机、传动轴、托架、导向装置、链轮、链条、网带、轴承座组等;输送减速机为无极变频调速。

网带上设有挡片,防止履带行进到斜面时工件滑落。

下料端一侧有淌水板,防止带水链板上的水流入室体外部。

输送系统底部设置有拖链结构,防止长时间使用,链条垂落过度,影响运行。

该系统配备有过载保护装置,确保运行安全。

4.4清洗系统

利用超声波的空化作用及无孔不入的特点,对零部件进行清洗,将零部件内外表面上附着的油污及其他污物清洗掉。清洗介质采用自来水和弱碱清洗剂。超声波对清洗剂无特殊要求,用户现有的各种清洗剂都可以继续使用,并且在超声波的作用下浓度和使用温度均可一定程度的降低。

安装方式:超声波震板采用投入方式安装在清洗槽内,维护拆卸方便。

超声波技术:

逆变技术:我公司的超声波发生器(电源)采用最流行的逆变电源技术,具有体积小、重量轻、转换效率高(可达95%)、质量好、寿命长、节能降耗等优点。

频率跟踪技术:超声波发生器的输出频率与换能器频率不匹配时,不仅影响清洗效果;

而且当偏差较大时甚至损坏设备。因此,我们采用频率跟踪技术,改变这一弊端。确保清洗质量,大大延长使用寿命。

频率扫描技术:使用此技术,使所有超声波换能器均能有效工作在同一共振点,使其负荷均衡,避免由于换能器个体差异而导致部分换能器始终满负荷工作而造成疲劳,先行损坏。

换能器配置:采用高Q 值压电陶瓷换能器,特殊粘接工艺,超声强劲,支持长时间高强度作业。

超声波清洗机

4.5风干系统

(1)气路主要有过滤器、控制阀、管路等组成。

(2)设备在清洗室和烘干室之间设有一套固定风切装置。

(3)工件在清洗结束后,首先通过风切装置将表面大部分积水吹散、吹掉。

(4)风切系统采用脉冲形式吹水,有电磁阀控制。

(5)吹气嘴采用梳形气嘴进行吹气,以降低吹气时产生的噪音。

(6)压缩空气需方提供。

(7)下料工位配置压缩空气辅助吹气枪,需要时人工辅助吹水。

4.6排雾系统

由排雾风机、相关管路组成;将热气及水雾从机内吸出。

4.7烘干系统

为了提升风干后工件的干燥效果。烘干装置为通道式加热箱,加热箱长度1500mm,采用不锈钢电热管加热,顶部设有对流风扇,温度60°C(自动控制),烘干箱进出口有耐高温软帘,箱体有保温层,顶部有排汽孔。

4.8控制系统

采用欧姆龙可编程控制器控制,有自动和手动两种作业方式;程序互锁。具有下料工位识别功能。设有独立配电柜、独立旋转操纵箱,操纵箱放置在远离液箱的一侧;电路方面进行功能分块,强电、弱电分块、以便于维护,设备具有良好漏电保护和接地装置,尤其电加热部分更应采取漏电保护措施;具有故障报警及故障部位数码显示。

低压电气元件选用施耐德产品。

输送速度的调整:为适应生产量的要求,输送速度可调。调整器安装在操纵箱面板上。

在清洗机进出口容易操作的位置安装急停按钮,用于紧急情况处理。

|