FCC Ⅰ型柔韧混凝土涂料技术优势

混凝土结构由于内外因素的作用不可避免地存在裂缝,而裂缝是混凝土结构物承载能力、耐久性及防水性降低的主要原因,防止裂缝对混凝土结构物造成不良影响是混凝土涂料最需要具备的功能之一,因此,涂料是否具有追随混凝土裂缝延展的能力是衡量混凝土涂料防护性能优劣最关键的指标。

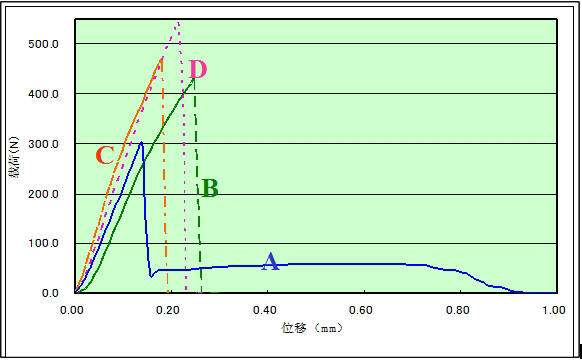

图7是柔韧型FCC涂料(A)与国内外其他品牌的三种涂料(B,C,D)进行的裂缝追随性能的对比实验曲线。结果表明,达到最大载荷时,其它三种漆膜出现破坏后立即断裂;而A涂膜破坏后继续追随裂缝伸展0.8mm,由此可见,FCC涂料具有优良的裂缝追随性能。

图7

FCC Ⅰ型柔韧涂料与其他涂料裂缝追随性能对比。

A:FCC;B,C,D:国内外其他品牌同类产品

图8是FCC漆膜和钢结构漆膜从玻璃板上剥离后的状态对比。由图可见,钢结构涂料硬度较大,柔韧性差,而FCC涂料柔软,具有良好的韧性,非常适宜应用于裂缝较多的混凝土表面。

与钢结构涂料(左)的柔韧性能对比.jpg)

图8

柔韧型FCC涂料(右)与钢结构涂料(左)的柔韧性能对比

2.2.2 涂料基本性能及使用说明

FCCⅠ型柔韧钢筋混凝土防腐涂料由四层配套体系组成,第一层为底漆,第二层为腻子,第三层为中间漆,第四层为面漆。具体组成及各层性能见表1,各涂层使用说明见表2-5。

表1

FCCⅠ型柔韧钢筋混凝土涂料组成及性能

|

四层配套体系 |

功能 |

标准用量(kg/m2) |

膜厚

(μm) |

|

底漆 |

封闭、防水作用 |

0.1-0.12 |

- |

|

腻子 |

密封,弥补基层缺陷的作用 |

0.3-0.5 |

- |

|

中涂 |

良好的延展性能,主要起防腐作用 |

0.35 |

160 |

|

面漆 |

优良的耐候以及耐酸碱性能 |

0.15 |

30 |

|

试验项目 |

试验结果 |

|

抗氯离子渗透性 |

0.34×10-3mg/cm2以下 |

|

碳化深度 |

1mm以下 |

|

抗氧渗透性 |

5×10-2mg/cm2以下 |

|

对混凝土的附着力 |

1.0N/mm2以上 |

|

涂层随裂缝的延展性 |

抗拉伸1mm |

|

加速耐候性(3000小时) |

不起泡、不裂、不脱落、无粉化(氟面漆) |

表2

底涂说明书

|

1涂料名称 |

底漆 |

|

2规格 |

20kg |

|

3特征 |

浸透性显著;腻子和中涂漆附着性能好;

耐酸、碱及物理性能显著 |

|

4涂料性状 |

外观 |

液性 |

|

组成 |

主剂10kg、固化剂10kg |

|

颜色 |

清漆 |

|

光泽 |

有光泽 |

|

密度/23℃ |

涂料 |

0.95 |

|

溶剂 |

0.85 |

|

粘度/23℃ |

37秒 |

|

不挥发分 |

45% |

|

干燥时间 |

温度 |

5℃ |

20℃ |

30℃ |

|

表干 |

3小时 |

1小时 |

30分 |

|

实干 |

24小时 |

8小时 |

6小时 |

|

闪点 |

主剂:17℃、固化剂23℃ |

|

燃点 |

主剂:460℃、固化剂430℃ |

|

爆炸界限(上限~下限) |

主剂1.1~8.0%;固化剂1.1~10.9%(容量) |

|

5施工内容 |

表面处理 |

打磨、钢丝刷处理 |

|

混合比例 |

主剂50、固化剂50 |

|

成熟时间 |

- |

|

适用期 |

5℃ |

20℃ |

30℃ |

|

48小时 |

24小时 |

12小时 |

|

使用稀释剂 |

稀释剂A |

|

施工条件 |

施工方法 |

刷涂、辊涂 |

|

稀释率 |

50~100% |

|

标准使用量 |

0.1-0.12kg/m2 |

|

标准膜厚(μm) |

- |

|

最大膜厚(μm) |

- |

|

涂刷

间隔 |

温度 |

5℃ |

20℃ |

30℃ |

|

最小 |

15小时 |

6小时 |

4小时 |

|

最大 |

10日 |

10日 |

10日 |

表3

腻子说明书

|

1涂料名称 |

腻子 |

|

2规格 |

9kg |

|

3特征 |

填充性能好;对底漆和中间漆有良好的相互接着性;有良好的耐药品性、很大的物理强度。 |

|

4涂料性状 |

项目 |

内容 |

|

外观 |

糊状 |

|

组成 |

主剂6kg、固化剂3kg |

|

颜色 |

灰色 |

|

光泽 |

有光泽 |

|

密度23℃ |

涂料 |

1.56±0.10 |

|

粘度23℃ |

糊状 |

|

不挥发分 |

100%(理论值) |

|

干燥时间 |

温度 |

10℃ |

20℃ |

30℃ |

|

半硬化 |

16小时 |

8小时 |

4小时 |

|

闪点 |

主剂76℃、固化剂76℃ |

|

燃点 |

— |

|

爆炸界限(上限~下限) |

— |

|

5施工内容 |

项目 |

内容 |

|

表面处理 |

— |

|

混合比例 |

主剂100、固化剂50(重量比) |

|

成熟时间 |

- |

|

适用期 |

10℃ |

20℃ |

30℃ |

|

3小时 |

1小时 |

30分 |

|

施工

条件 |

施工方法 |

刮涂 |

|

稀释率 |

- |

|

标准使用量 |

0.3~0.5kg/m2 |

|

标准膜厚(μm) |

— |

|

最大膜厚(μm) |

— |

|

涂刷

间隔 |

温度 |

10℃ |

20℃ |

30℃ |

|

最小 |

18小时 |

10小时 |

6小时 |

|

最大 |

7日 |

7日 |

7日 |

表4

中涂说明书

1涂料名称 |

中涂漆 |

|

2规格 |

20kg |

|

3特征 |

对裂痕修补性好;耐酸、碱、盐性能显著;涂刷作业性能好;厚膜涂刷。 |

|

4涂料性状 |

外观 |

液性 |

|

组成 |

主剂18kg、固化剂2kg |

|

颜色 |

白、淡彩色 |

|

光泽 |

光泽度5° |

|

密度/23℃ |

涂料 |

1.2 |

|

溶剂 |

0.87 |

|

粘度/23℃ |

100~200 |

|

不挥发分 |

73% |

|

干燥时间 |

温度 |

5℃ |

10℃ |

20℃ |

30℃ |

|

表干 |

7小时 |

5小时 |

3小时 |

2小时 |

|

实干 |

15小时 |

12小时 |

9小时 |

6小时 |

|

闪点 |

主剂:22℃、固化剂12℃ |

|

燃点 |

主剂:529℃、固化剂430℃ |

|

爆炸界限(上限~下限) |

主剂1.1~7.0%、固化剂1.1~10.9% |

|

5施工内容 |

表面处理 |

— |

|

混合比例 |

主剂90、固化剂10 |

|

成熟时间 |

- |

|

适用期 |

5℃ |

10℃ |

20℃ |

30℃ |

|

10小时 |

8小时 |

4小时 |

2小时 |

|

使用稀释剂 |

稀释剂B |

|

施工

条件 |

施工方法 |

刷涂、辊涂 |

|

稀释率 |

0~5% |

|

标准使用量 |

0.35kg/m2 |

|

标准膜厚(μm) |

160 |

|

最大膜厚(μm) |

250 |

|

涂刷

间隔 |

温度 |

5℃ |

10℃ |

20℃ |

30℃ |

|

最小 |

18小时 |

15小时 |

12小时 |

9小时 |

|

最大 |

10日 |

10日 |

10日 |

10日 |

表5

面涂说明书

|

1

涂料名称 |

面漆 |

|

2规格 |

20kg |

|

3

特征 |

对裂痕修补性、附着力、耐化学药品性均有独到之处;耐侯性,保光保色性、耐污染等显著;涂膜光泽好、手感好。 |

|

4涂料性状 |

外观 |

液状 |

|

组成 |

主剂16kg、固化剂4kg |

|

颜色 |

白色、各色 |

|

光泽 |

有光泽 |

|

|

密度/23℃ |

涂料 |

1.24 |

|

溶剂 |

0.88 |

|

粘度/23℃ |

83KU |

|

不挥发分 |

61% |

|

干燥时间 |

温度 |

5℃ |

10℃ |

20℃ |

30℃ |

|

表干 |

60分 |

40分 |

30分 |

20分 |

|

实干 |

15小时 |

12小时 |

6小时 |

4小时 |

|

闪点 |

主剂:35℃、固化剂3℃ |

|

燃点 |

主剂:370℃、固化剂529℃ |

|

爆炸界限(上限~下限) |

主剂1.1~15%;固化剂1.1~7% |

|

5施工内容 |

表面处理 |

- |

|

混合比例 |

主剂80、固化剂20 |

|

成熟时间 |

- |

|

适用期 |

5℃ |

10℃ |

20℃ |

30℃ |

|

10小时 |

8小时 |

6小时 |

4小时 |

|

使用稀释剂 |

稀释剂U |

|

施工条件 |

施工方法 |

刷涂、辊涂 |

|

稀释率 |

0~5% |

|

标准使用量 |

0.15kg/m2 |

|

标准膜厚(μm) |

30 |

|

最大膜厚(μm) |

75 |

|

涂刷间隔 |

温度 |

5℃ |

10℃ |

20℃ |

30℃ |

|

最小 |

15小时 |

12小时 |

6小时 |

4小时 |

|

最大 |

10日 |

10日 |

10日 |

10日 |

2.2.3 施工工艺

FCCⅠ型柔韧钢筋混凝土涂料的施工工艺主要包括:(1)表面处理;(2)底涂;(3)腻子;(4)中涂;(5)面涂五个基本步骤。

(1)表面处理

除去混凝土表面的灰尘、异物、突起物、高低平面的差异等,同时使用动力工具、手动工具打磨使其平滑。处理完整个表面后,用空气吹、高压水冲洗等手段,充分清扫(覆盖)被涂面。表面有明显水渍,应采用热风吹干后再进行下一道工序。

(2)底涂

混凝土表面处理好后,进行底漆涂刷。底漆主剂与固化剂以50:50的比例混合。混合时一边用搅拌机搅拌主剂,一边添加固化剂。稀释剂使用专用稀释剂A,稀释率是以50-100%为基准添加至混合的涂料搅拌均匀。

底漆涂装时,用辊子、刷子小心涂装,不得出现漏涂、涂的不均匀等现象。

底漆使用量为0.1-0.12kg/m2,涂料混合后,24小时以内(20℃)使用。

(3)腻子

底漆工序完成后,在6个小时至10日以内,确认底漆的硬化状态以及表面状态,如没有异常,开始刮腻子。腻子主剂与固化剂以100:50的比例混合。混合时一边用搅拌机搅拌主剂,一边添加固化剂,要确保主剂和固化剂混合均匀。

腻子涂装时,用刮刀小心涂装,不得出现漏刮、刮的不均匀等现象。

腻子使用量为0.3-0.5kg/m2,涂料混合后,1小时以内(20℃)使用。

(4)中涂

腻子工序完成后,在10小时至7日以内,确认腻子的硬化状态以及表面状态,如没有异常,进行中涂工序。中间漆主剂与固化剂以90:10的比例混合。混合时一边用搅拌机搅拌,一边添加硬化剂。稀释剂是使用专用稀释剂B,稀释率是以0-5%为基准添加至混合的涂料搅拌均匀。

中间漆涂装时,用辊子、刷子涂刷2遍,不得出现涂抹皱折、漏涂、涂层不均匀而出现碎白点等现象。

中间漆使用量为0.35kg/m2,涂料混合后,在4小时以内(20℃)使用。

(5)面涂

中涂工序完成后,在12小时至10日以内,确认中涂工序的硬化状态没有异常,进行面涂工序。面涂主剂与固化剂以80:20的比例混合。混合一边用搅拌机搅拌,一边添加固化剂。稀释剂使用专用稀释剂U,稀释率以0-5%为基准添加至混合的涂料搅拌均匀。

面漆涂装时,用辊子、刷子小心涂装,不得出现涂抹皱折、涂的不均匀出现碎白点等现象。

面漆使用量为0.15kg/m2 ,涂料混合后,在6小时以内(20℃)使用。

|